履歴を残せば状況を分析できる

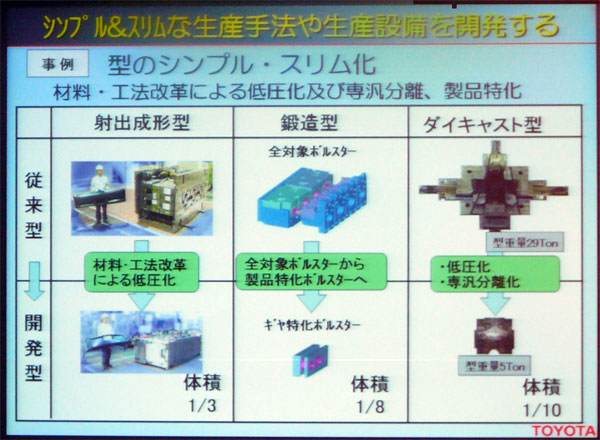

次は型の例です(図3)。型をシンプル&スリムにすると,型費用は低減できるわけですが,それだけでなくて,それを使った生産設備そのものも小さくなりますし,工程も短くなります。さらには,工場の背を低くできる可能性もあります。

この型のシンプル&スリムですが,ベースとなっている技術は,材料であるとか,工程の改革によるものです。低圧で成形できる技術,型を専用部分と汎用部分に分離などといったことを,我々は自動車という部品の大きさに特化して進めてきました。その結果,射出成形の型は体積で1/3になりましたし,鍛造型は1/8,ダイカスト型については,型の体積が従来の1/10というところまでで小さくできました。型が小さくなるということは,保全をする人にとっても非常にやりやすいということです。

生産技術革新の柱の一つには,品質強化に向けた取り組みというものも当然含まれています。品質の造り込みについても,従来の製造現場のポテンシャルに頼った技能による品質の造り込みというものも重要ですし,一方で斬新な生産技術革新によって,誰でもどこでも高品質を造り込める工程にしていくということも,特に海外展開の中では,不可欠だという風に考えています。

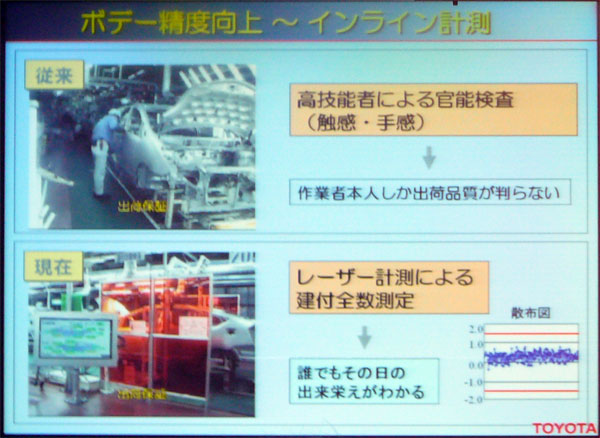

これはボデー精度向上のための取り組みの例です(図4)。前のドアと後ろのドアの間の,段差とかすき間というものが,いわゆる見栄え品質においては重要です。これまでは,上のスライドにあるように,作業員が目でチェックをしたり,手で前後のドアの段差をなでて測って,許容範囲にないものについては修正する,ということをしていました。しかし,この方法では結果の履歴が残りません。当然OKになるように直すのでOKになるのですが,一体初期にはどの位NGになっていたのか,あるいはどの位のレベルでNGなのかというものが,作業者本人しか判らない。そしてドキュメントが残らない。

これに対して下の図にあるように,段差やすき間を全数レーザーで計測して,それで品質を保証するという方法を取ると,NGになったものを当然修正するのですが,修正するにしても,一体どのくらいの頻度でどのようなレベルでNGになったのかというのが,全部履歴が残ります。それによって前工程の設備の状況や,作業のやり方が分析できますし,作業者が自分の現場で,リアルタイムで今の生産の状況を知ることができます。

あるいは,ここに散布図がありますが,これを段々規格値に近づかせようとする傾向値管理ということで,予防的な対策をして,そもそもNGが出ないようにすることができます。このようにデータを蓄積して,次の解析に繋げると共に,誰が造っても造れるという保証をしています。

いくつかの例を見てきましたが,これらの革新技術は,日本がグローバルの拠点になって開発して確立をさせて,その後グローバルに各海外事業体に展開していきます。このようなグローバル生産の基盤,すなわちグローバル生産事業体の競争力強化に日本で行われている生産技術の開発が結び付いている,ということです。(次回に続く)