前編ではデバイスと品質を論じるにあたって,最初にデバイスの定義をした上で,特にデバイスの中でも品質の確保が重要とされている発光デバイスを取り上げて,その用途や開発史,信頼性研究の取り組みなどを紹介した。今回の後編では,発光デバイスの信頼性の現状を踏まえて,実施すべき取り組みなどについて考察してみる。

発光デバイスの信頼性試験と劣化モード

品質を確保するためには,信頼性試験が重要なのは言うまでもない。発光デバイスの信頼性試験としては,まずスクリーニングが挙げられる。これは100時間程度の通電により,良品と不良品の選別をする試験だ。これによって,結晶欠陥などに起因する初期劣化を除去する。さらには,顧客の要求する環境下で所望の時間通電して,安定に動作するかを調べる長期信頼性試験がある。これが顧客に対する要求寿命の保証になる。

前編でも記述したが,所望の温度での寿命を求めるための(数点の)高温加速試験も重要な試験の一つである。また,サージ電流(スイッチオン時における過大電流)による劣化の強度を調べるための高電流パルス試験や,静電破壊による劣化を調べるための試験(ESD試験と呼ぶ)もよく行われる。パッケージングされたものについては,高温高湿試験,温度サイクル試験なども行われる。

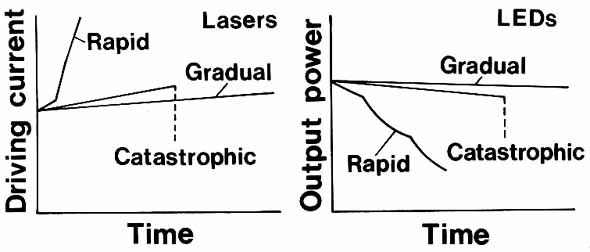

通電試験は,半導体レーザの場合には,定出力(APC)動作で行い,通電初期からの電流の変化率(増加)により劣化の度合いを評価する。これに対しLEDでは,定電流動作(ACC)で行い,通電初期からの光出力の変化率(低下)により劣化の度合いを評価する(図1)。

図1 発光デバイスの主要な三つの劣化モード

半導体レーザでは,図1の“Rapid”で示すように,動作電流が急速に増加する場合がある。これは,LEDでは光出力の急速な低下に対応する。この劣化モードを急速劣化(Rapid Degradation)と呼ぶ。この劣化モードが抑制された場合には,それぞれ動作電流の緩やかな増加および光出力の緩やかな低下に対応する“Gradual”で示す遅い劣化(Gradual Degradation)がある。これは健全な発光デバイスの自然な劣化であり,それらの究極の寿命を決定する。さらに両デバイスにおいては,たとえばサージ電流によって“Catastrophic”で示すように,一瞬にして劣化することがある。これを衝撃劣化(Catastrophic Failure)と呼ぶ。

最近,顧客の要求する性能が高く(高出力)なるにつれ,これらの劣化モード以外に重大な障害を起こす新たなモードが頻発してきている。すなわち,ある程度の期間正常に動作していたデバイスが,突然劣化する「頓死」モードある。その原因は様々であり,頓死の原因を究明し,障害を未然に防止する対策が必要となる。

発光デバイスの劣化解析

劣化原因を解明することは,デバイスの高信頼化には不可欠なことだ。そのためには,デバイスの隅々まで系統的に解析する技術や手順が必要になる。

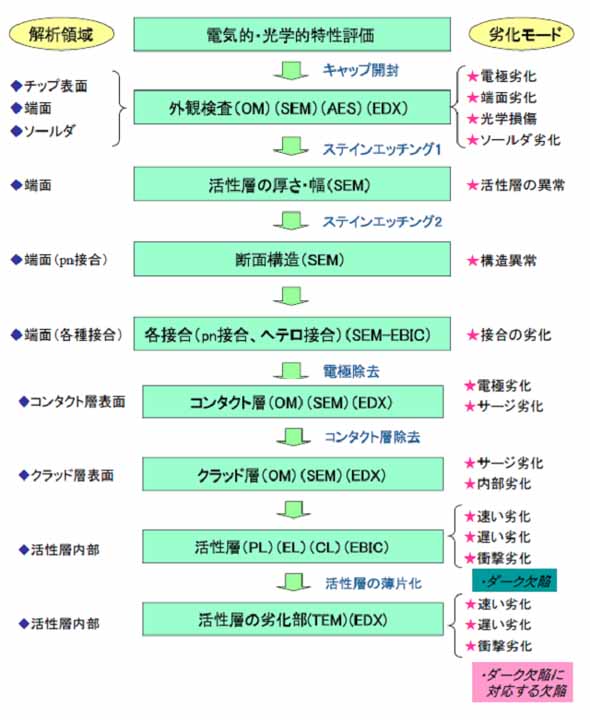

図2に,筆者の経験に基づく半導体レーザの劣化原因解明のためのフローチャートを示す。チップの表面や側面の光学顕微鏡,走査電子顕微鏡(SEM)による外観検査,表面分析から始まって,最終的には,レーザの発光部(活性層と呼ばれる)の発光パターンの観察やダーク欠陥と呼ばれる劣化部の透過電子顕微鏡(TEM)による解析を行う。これらの劣化解析を行うには,高額の分析装置や,分析・評価のためのサンプリング技術や解析技術,ノウハウ,さらには優秀な解析技術者が必要となる。

図2 発光デバイスの劣化を解析するためのフローチャート

以下には「古典的な劣化研究」の成果として,三つの主要な劣化メカニズムの概要のみまとめておく(詳細は,著者紹介欄に挙げた文献を参照してほしい)。

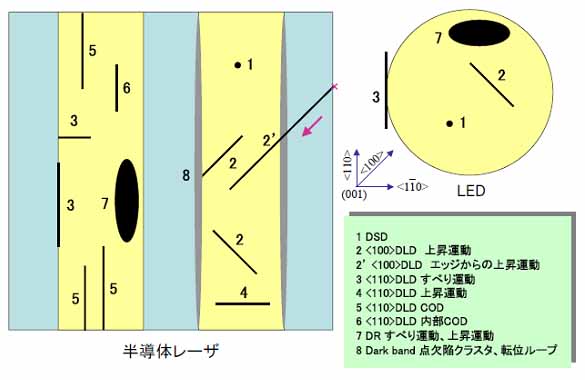

速い劣化:発光部にダーク欠陥と呼ばれる非発光領域が,様々な形で観察される(図3)。発光デバイス用薄膜の成長やプロセス時に,結晶中の発光部に欠陥や歪が導入された結果,通電後中にそれらの欠陥が増殖したり,歪の緩和により新たな欠陥が発生したりして短時間に劣化する現象である。初期不良の原因であり,欠陥や歪の低減が必須になる。

図3 発光デバイス中のダーク欠陥の形態と劣化モード

遅い劣化:速い劣化を取り除いた後に残る長期にわたる劣化である。劣化メカニズムは完全に解明されてはいないが,半導体結晶中の点欠陥や,不純物,電極金属の原子などが活性層に徐々に侵入して,それらが非発光再結合中心と呼ばれる欠陥を形成し,電流の一部が徐々に食われることによって発生すると考えられている。

衝撃劣化:半導体レーザの場合には,COD(Catastrophic Optical Damage)と呼ばれる端面での強い光の吸収で,結晶が溶融することにより劣化する。また,LEDの場合には,歪の緩和による転位と呼ばれる欠陥の発生や,コンタクト部分での結晶のジュール過熱による溶融などにより劣化する。

今後の取り組みとして必要なもの

デバイスの品質に焦点をあて,とかく隅に置かれがちな信頼性やその周辺について,発光デバイスを取り上げて,いくつかの観点で述べた。ここで,視点を少し変え,デバイスの供給メーカーやセットメーカーにおける現状認識・課題について考えてみる。

これらのメーカーにおける課題としては,

(1)過去に行われた信頼性解析技術,信頼性事例情報の伝承の欠如

(2)信頼性解析技術者の不足または欠如

(3)信頼性解析技術の未確立

などが挙げられる。

大手のデバイスメーカーでは,かつては信頼性解析の第一人者が多くいた。その後,リストラによる配転や定年(転職)などにより彼らは少なくなり,かつ次の世代への技術伝承が十分行われなかった。このため,体制の立て直しや人材育成に多大な予算と労力のかかるケースもあると聞く。

ましてや新規参入のデバイスメーカーやセットメーカー(デバイスを部品として購入して電子機器に組み込むメーカー)では,もともと個々のデバイスに対する信頼性解析の経験があまりない。デバイスの信頼性解析,信頼性保証,障害の未然防止策の構築が十分できないまま,障害を起こすおそれのあるチップやそれらを実装した電子機器を市場に出す危険性をはらんでいる。

このような状況を鑑みると,今後,早急に以下のような対策を講じるべきではないだろうか。まず,信頼性に関する情報共有の場を設けることである。これまでのように,信頼性のデータを非公開とせず,デバイス信頼性のコンソーシアを主要デバイス単位で設立し,メーカ間で共有する。これにより互いに高信頼な製品をそれぞれの独自技術(これも協定を結んで共有できるとさらによい)で信頼性の高い製品を供給していくべきである。

また,信頼性解析技術者が不足している打開策として,信頼性解析技術者の育成の一環として,国または関連機関によりデバイスの信頼性解析技術者認定制度を設けることを提案したい。産学連携により,故障解析の専門家からなる委員会をベースに活動すればよい。これにより,企業における人材育成の促進につながるものと考える。これは,デバイス分野に限らず,産業分野全体において検討すべき課題と考える。

企業においても,経営陣が率先して,信頼性解析を専門に行うグループ(解析センターなど)を新設・強化したり,様々な信頼性教育プログラムを組んだりして,プロダクトの品質の要素の中でも今最も重要な“信頼性”の課題に真正面から取り組む姿勢が求められているのではないだろうか。

著者紹介

上田 修(うえだ おさむ)

金沢工業大学高信頼ものづくり専攻専任教授(デバイスの信頼性評価担当)

富士通研究所 材料環境技術研究所主席研究員,基盤技術研究所主席研究員を経て,2005年より金沢工業大学大学院工学研究科教授。2006年よりものづくり研究所東京分室長を兼務。

通信用半導体レーザ開発の黎明期である1970年代半ばより,その劣化メカニズムの研究や半導体薄膜材料・界面の種々の格子欠陥の電子顕微鏡による微細構造評価に携わってきた。発光デバイスの信頼性研究を集大成した著書,”Reliability and Degradation of III-V Optical Devices”,Artech House Publishers, Boston/London,1996は,現在も発光デバイスの研究開発者に座右の書として好評を博している。現在も,本専攻での研究・教育や企業との委託研究,共同研究,技術コンサルティングの場において,企業のデバイス信頼性評価・解析に携わる研究開発者のキャリアアップのための人材養成に当たっている(http://www.kanazawa-it.ac.jp/tokyo/mono/index.html)。2004-2005年応用物理分野の英文誌Japanese Journal of Applied Physicsの編集委員長。2007年より応用物理学会フェロー。