頻発するリコール,どれだけ起きてるのか

大事にしているデジタルカメラがリコールになったと,筆者の勤める会社の広報担当者が騒いでいた。ここ数年,このようなリコールが身近になったような感がしないだろうか。年末に世間を相当騒がせた某家電メーカーもリコール問題の対応にてんてこまいだったようだ(同社の場合は,リコールへの真摯な対応が逆に企業イメージの向上につながり,売り上げも後退しなかったという。ただし,これは稀なケースであると言えよう)。

10年位前は,リコールのニュースもそれほど聞かなかったように思う。ここ最近,どの程度のリコールが発生しているのか。気になったので,ひとまず,Webで検索してみた。

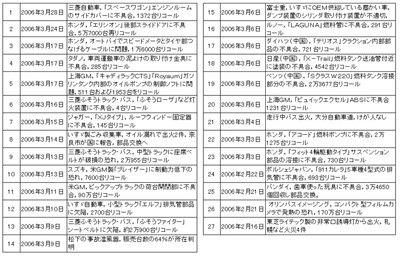

3月末現在からおよそ1カ月の間に,ちょっと調べただけで約30件。「リコール」で検索すると,特に車関係に関するものが検索されるので,他の製品を考えると実際のリコール数はさらに多いであろう。

消費者の立場から言えば,リコールは起きない・起こさないことが当然と思われるかもしれない。しかし,商品開発サイクルの短期化や機能の複雑化などを背景に,リコールが増えているのが現実である。製造業各社は,このリコール問題から目をそむける訳にはいかない。リコールが起こった場合の問題遡及,そして顧客への迅速な対応ができるかどうかが,製造業の勝ち負けを分かつといっても過言ではないだろう。場合によっては,企業にとって致命傷ともなりかねないほど深刻な問題となりうるのだ。

「BOMマイスターの知恵袋」第1回では,リコールを起こしてしまった場合に,会社に与えるダメージを最小限に留めるにはどのような仕組みが必要なのかを探りたい。もちろん,BOMという観点から話をしていきたいと思う。

問題が大きくなる原因

市場において重大なクレームや事故が発生した際の対応と,リコールまでの業務プロセスは,おおよそ以下のようなフローとなる。

各プロセスでは,具体的には以下のような対応が施される。

クレーム・事故

起きたクレーム・事故を受け付ける。

製品によっては,事故自体の届出が義務付けられており,その遵守が求められる(航空機など)。

原因調査・重要度判断

事故の原因を部品レベルで特定すると同時に,その重要度を判断する。

影響度調査

原因調査で特定された部品から,対象製品と対象ロット,対象顧客を特定する。

対応方針の決定

安全面から,対応方針を決定する。

例えば,原因を特定できず修理対応できない場合は,製品回収を行う。

設計・テスト

修理の内容を設計し,修理によって所定の性能に復帰できるかをテストする。

調達・生産

必要な修理部品の調達・生産を行う。

サービス(回収・修理)

実際の回収・修理を行う。

最初のクレーム・事故がリコールにまで発展する場合,事故が重大であればあるほど,早期の対策が求められるのはいうまでもない。よって,上記の各プロセスには迅速性が求められる。ところが,これらのプロセスは非定常かつ緊急性を求められる業務であるため,その対応や精度・品質を維持することは難しいものである。

昨今起こっているリコールにおいては,以下に挙げる二つが特に問題であると筆者は見ている。

事故後の影響度調査における情報の欠如

設計/テストならびにサービスの品質欠如

事故後の影響度調査においては,事故原因をもとに対象製品,対象ロット,対象顧客を順に特定していくのだが,受注製品でもない限り,なかなか対象顧客にまでたどり着かないのが実情である。迅速に対象顧客までたどり着けば,事故の再発も未然に防げるのだが,それもままならないばかりか,下手をすると多大な投資をかけて告知を行わなくてはならないこともある。平素から,各プロセスにおけるデータを蓄積し,即座に引き出せるように整備しておくことが,リスクヘッジと言えるだろう。

また,リコールを宣言すれば製品の回収・修理を行うわけだが,時間がないばかりに修理内容を十分にテストしなかったり,あるいは修理方法に対して十分な指示ができなかったりする。このようなことがあると,事故の再発,再リコールになどを引き起こし,顧客の信頼をさらに失うことになる。

次回は,リコールに至るまでのプロセスの中でも,BOMによる解決が容易な影響度調査について詳しく解説する。