――技術者としてやりがいを感じたのは,どのような時ですか。

ものを作って商品にしていくときには,課題が10や20は出てきます。コスト,歩留まり(良品の割合),品質,性能など,内容は様々です。それらを一つずつしらみつぶしに,技術的に解決していく。この時に,最もやりがいを感じました。様々な課題を,仲間たちと一緒に,技術的につぶしていく。それが一番のやりがいでした。

――課題が山積みで,つらくなかったのですか。

課題を「しんどい」と感じたことは,ほとんどありませんでした。課題を解決していくことは,やりがいでもあるし,醍醐味でもあったのです。自分一人でできることではないので,皆で取り組んでいきます。

例えば,「ある温度以上になると,液晶パネルが動作しなくなる」という現象があったとします。まず,この現象がなぜ起こるのか,原因を分析します。大学の基礎実験みたいなことをして,仲間の誰かが原因を突き止めます。そして,その原因をつぶすための手法を,皆で考えていきます。ちょうど,刑事が証拠を基に犯人を突き止めていくのに似ています。課題を一つ,二つとつぶし,最終的に10や20の課題を解決することによって,初めて市場に出せるような“もの”ができます。

このように課題を解決していくことは,技術者としてもマネージャーとしてもやりがいを感じました。他人から見ると大変に見えたかもしれませんが,自分ではそうは思いませんでした。

――14型液晶パネルの開発やその後の量産化では,具体的にどんな経験をされましたか。

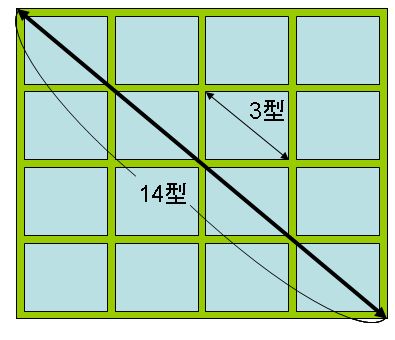

歩留まりで,大きな課題に直面しました。当時は3型程度の液晶パネルでも歩留まりは10~20%程度でした。今の数分の一です。そのような時代に14型の液晶パネルを作ることがいかに大変か――。14型の画面寸法は,3型の画面を16枚並べた大きさにほぼ相当します。つまり,14型パネル1枚の歩留まりは,3型パネル16枚分の歩留まりといえます。3型パネル1枚の歩留まりが10~20%ですから,14型パネルはその16乗,つまり限りなくゼロに近い。

しらみつぶしに調べることで,原因はだいたい分かってきました。例えば,断線やゴミによる画素欠陥などです。そこで,こうした原因が生じないような対策を立てながら,同時に断線やゴミなどがあっても画像をきちんと表示できないか,仲間と一緒に策を練りました。例えば,1画素にトランジスタを3個付けて,一つのトランジスタが不良になっても,残りのトランジスタで動作するようにしました。また,あみだくじのような配線を作り,どこかが断線しても別のところでつながっているような配線にしました。いずれも,冗長設計と呼ばれる技術です。こうした設計を導入した上で試作してみると,「作れるはずがない」と言われていた14型液晶パネルを開発できたのです。このような課題解決の過程に,技術者として大きなやりがいを感じました。そして,これらの技術は,その後の8.4型や10.4型の液晶パネルの量産化にも多いに役立ちました。